3D-printade golfklubbor som blir unika för varje spelare

Make Golf är ett nystartat företag som 3D-printar golfklubbor specialdesignade för varje spelare. Varje individs sving och rörelse scannas och analyseras och klubborna tillverkas efter individens data och parametrar.

Klubborna tillverkas i huvudsak av återvunnen metall och när klubborna inte längre fungerar kan det mesta materialet återanvändas i nya klubbor. Målet är att tillverkningen ska ske nära marknaden, oavsett om det är i Sverige eller i ett annat land.

För att öka precisionen när det gäller designen och samtidigt automatisera processen har företaget valt att arbeta med Siemens NX. Med Ditwins hjälp testas nu hur de fullt ut kan utnyttja programmets alla möjligheter.

Make Golf

Bakom idén och företaget Make Golf står Mårten Eker som själv är ingenjör och golfare sedan 30 år. (Han försöker spela regelbundet och håller ett hcp på +2,2.)

Idén till sina golfklubbor fick Mårten Eker efter att ha läst en artikel om ett före detta golfproffs och numera doktor inom materialfysik som forskade på ”grön” metall hos H2 Green Steel. Han började fundera på dagens tillverkning kopplat till hållbarare metall och 3D-printning. Med 3D-printer fanns möjlighet att designa golfklubbor unika för varje spelare.

– Det är egentligen konstigt att golf som är en så individanpassad precisionssport använder så generella produkter. Idag massproduceras de flesta golfklubbor i Asien och fraktas ut i världen.

Med vår utrustning vill vi vända oss till ambitiösa golfare som vill prestera bättre och förbättra sitt spel i detalj, förklarar han.

Mårten Eker började testa alla motargument han kom på, som att det var för dyrt och krångligt, men när det till slut inte fanns några större hinder var det dags att realisera idén.

Istället för att köpa in en egen 3D-printer, som är en stor investering, fick Mårten Eker möjlighet att hyra in sig hos Sandvik, som är världsledande både på stål och inom additiv tillverkning.

– Vi har använt rostfritt stål, superduplex, titan och en del andra legeringar när vi har provprintat. Stålet som används är ett mycket fint stålpulver och det pulver som inte används under en print kan vi ta in i produktionen igen, vilket gör att det nästan inte blir något spill alls, menar han.

Siemens NX - Möjliggör automatiserade konstruktionsprocesser

Mårten Eker började leta CAD-program och hittade till slut Siemens NX, som motsvarade hans krav på programvara.

– Vi började med grundfunktionerna i NX men vi börjar nå taket och behöver utnyttja mer avancerade funktioner. Här har Ditwin varit ett stort stöd. De har fungerat som bollplank och hjälpt mig att komma igång och de har gett förslag på vilka licenser jag ska börja med.

Ditwin har även börjat hjälpa till att bygga upp grundstrukturen i NX med att parametrisera modellerna för att sedan kunna automatisera hela konstruktionsprocessen efter spelarens önskemål. Visionen är att nyttja programvarans alla möjligheter för att digitalisera processen så långt det bara går. Ju mer processen kan automatiseras desto mer skalbart blir det.

– Fördelen med att använda NX i den här typen av projekt är att det finns goda möjligheter att automatisera och skapa egna applikationer för hela konstruktionsprocessen. Det möjliggörs via ett öppet API för nästan alla funktioner, från att ta hand om indata, bygga upp 3D-modeller, utföra simuleringar och optimeringar till att förbereda för 3D-utskrift, förklarar Mattias Näslund, CAD-specialist vid Ditwin.

Stor mängd data

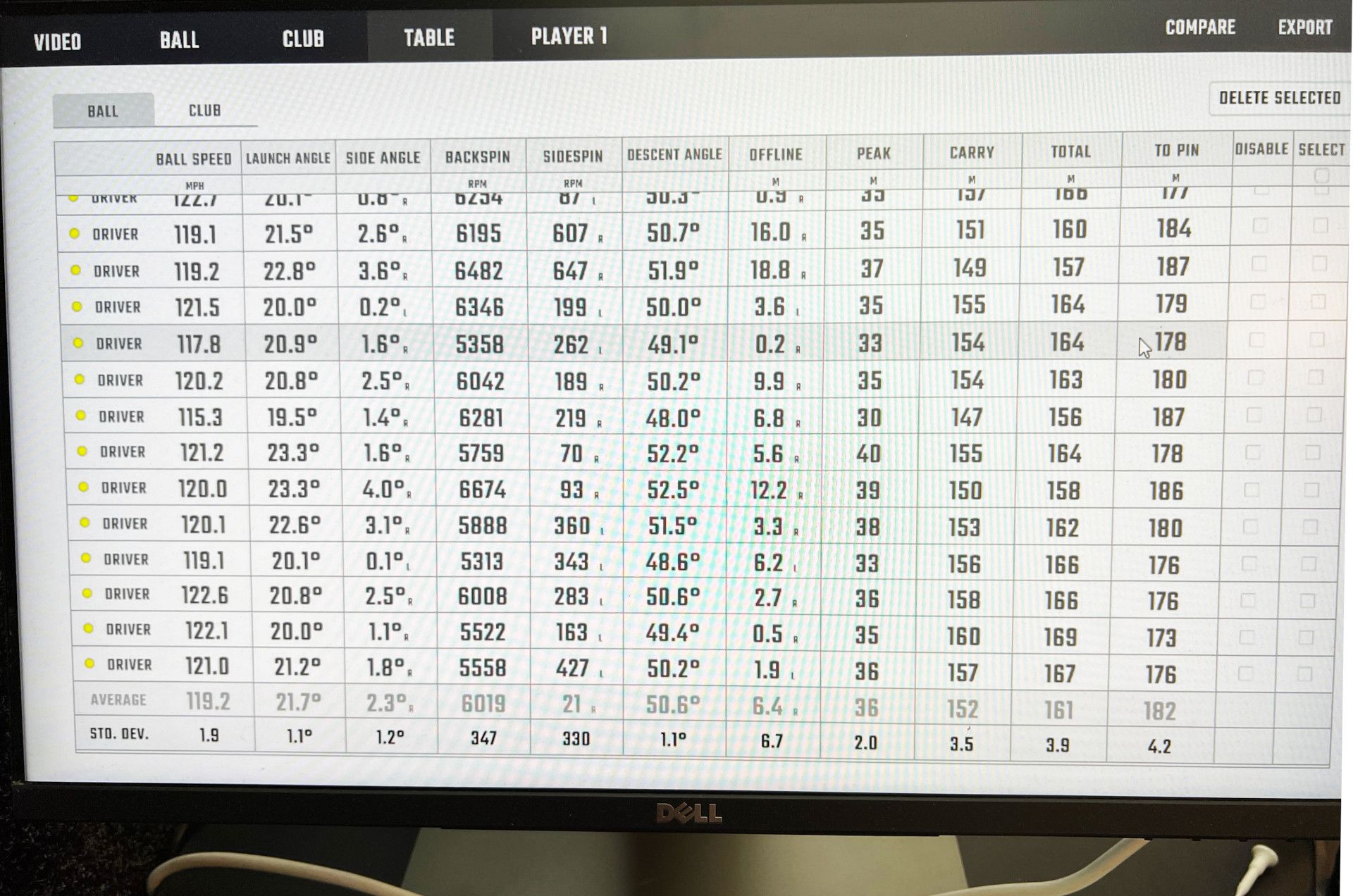

För att kunna specialanpassa varje golfklubba behövs en mängd data om hur spelaren slår, vinklar klubban och vrider kroppen. Via en simulator, höghastighetskameror och sensorer på klubban kan all den datan läsas av. Även färg och form kan anpassas efter spelarens egna preferenser.

Make Golf utvecklar även en digital plattform där spelaren kan logga in. Här samlas all data i det fortsatta spelet för att se om det blir avvikelser som visar om exempelvis svingen eller klubban behöver ses över. Nu handlar det om att knyta ihop säcken när det gäller alla delar i tillverkningsprocessen och få klart version 1.0 för den digitala plattformen. Tanken är att lansera Make Golf inför säsongen 2023.